Es war eher ein Zufall, der Joscha Sontheimer nach dem Abitur als Ferienjobber zu unserem Tochterunternehmen Berghof Fluoroplastics, den Experten für innovative Materiallösungen aus dem High-Tech-Kunststoff Polytetrafluorethylen (PTFE), geführt hat. Aber es ist alles andere als Zufall, dass der junge Papa hier nach seinem Studium sein berufliches Glück gefunden hat und innerhalb von nur rund fünf Jahren zu einer wertvollen Stütze für das Unternehmen geworden ist. Warum seine Tätigkeit mit der Stellenbezeichnung Entwicklungsingenieur nicht vollständig erklärt wird, das Arbeiten mit PTFE für ihn immer wieder faszinierend ist und er auch im Privatleben Wert auf gute Planung und strukturierte Vorgehensweise legt, erklärt der begeisterte Mountainbiker im Interview.

1) Sie haben direkt nach Ihrem Abitur mehrere Monate bei Berghof Fluoroplastics gejobbt. Wie kam es dazu?

Nach dem Ende der Schulzeit wollte ich nicht sofort mit dem Studium starten, sondern mich erst einmal in einem internationalen Freiwilligen-Projekt im Bereich Naturschutz in Nevada (USA) einbringen. Dazu brauchte ich natürlich das nötige Kleingeld. Ein Schulfreund hat mir dann den Tipp gegeben, dass es bei Berghof Fluoroplastics immer gut zu tun gibt und engagierte Aushilfen stets gefragt sind – genau so war es dann auch. Dass es allerdings gleich mehrere Monate werden, das war so eigentlich nicht geplant. Aber es hat einfach super gepasst. Ich wollte ohnehin nach meinem USA-Aufenthalt Verfahrenstechnik studieren und konnte so schon einmal in der Produktion bei Berghof Fluoroplastics wertvolle Erfahrungen mit verschiedenen Werkstoffen und Verarbeitungsverfahren wie dem isostatischen Pressen, einer unserer Spezialitäten, sammeln.

2) Was hat den Ausschlag dafür gegeben, dass Sie einige Jahre später – nach Abschluss des Studiums – zu Berghof Fluoroplastics zurückgekehrt sind?

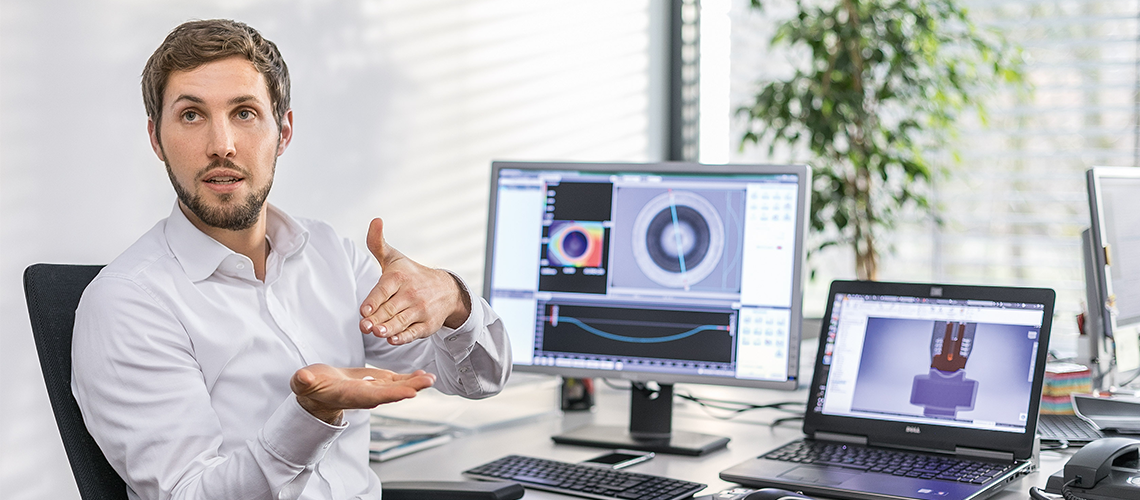

Mir hat es schon damals als Aushilfskraft richtig gut gefallen bei Berghof Fluoroplastics. Hier arbeiten wirklich alle Hand in Hand für die gemeinsamen Ziele, jedes neue Team-Mitglied wird mit offenen Armen empfangen und fühlt sich deshalb schnell integriert und herzlich willkommen. Mir hat es auch imponiert, wie die „alten Hasen“ ihr breites Fachwissen und ihre immense Erfahrung bereitwillig weitergeben an die jüngere Generation – und auch für deren Ideen und Anregungen immer ein offenes Ohr haben. Deshalb habe ich immer den Kontakt zu Berghof Fluoroplastics gehalten und meine Studienschwerpunkte im Bachelorstudium der Verfahrenstechnik und im anschließenden Masterstudium „Design & Development for Automotive and Mechanical Engineering“ (DDM) so gewählt, dass ich mich als breit aufgestellter Ingenieur vielseitig bei Berghof Fluoroplastics einbringen kann. Als ich dann meinen Master in der Tasche hatte und mich darauf hin wieder einmal gemeldet habe, hat sich die Geschäftsleitung Gedanken gemacht und mir kurz darauf angeboten, das Team im Bereich Forschung und Entwicklung als Entwicklungsingenieur zu verstärken. Da habe ich natürlich sofort zugesagt. Heute, rund fünf Jahre später, kann ich sagen: Eine sehr gute Entscheidung!

3) Polytetrafluorethylen (PTFE), der Hauptwerkstoff bei Berghof Fluoroplastics, gilt unter Experten als echtes Multitalent. Was macht diesen Hochleistungskunststoff aus Ihrer Sicht so besonders?

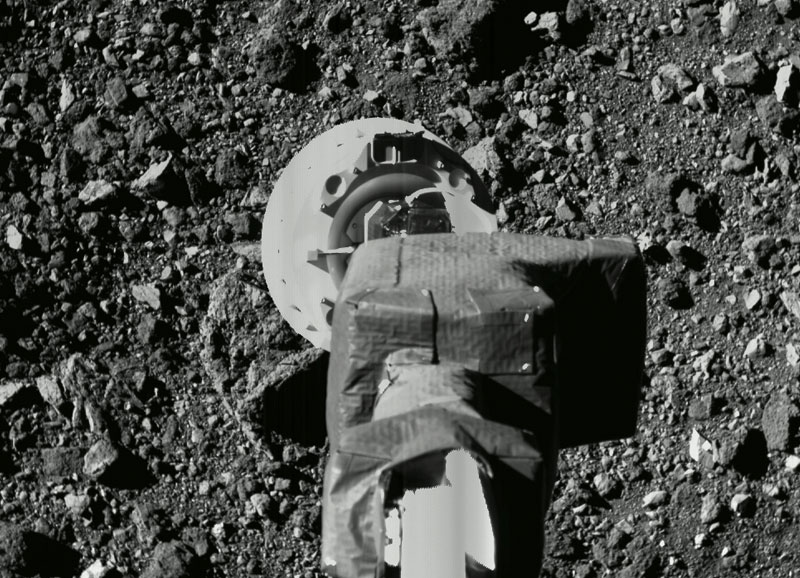

PTFE ist sicher einer der vielseitigsten, wenn nicht gar der vielseitigste Werkstoff überhaupt. Das macht ihn so besonders – und für uns als Team die Arbeit damit so extrem abwechslungsreich und vielseitig. Denn im Bereich der Photonik kommt unser speziell dafür entwickeltes Optisches PTFE Optopolymer® beispielsweise aus ganz anderen Gründen zum Einsatz als unser Poröses PTFE Permeaflon® in der Automotive-Branche, um nur zwei wichtige Beispiele zu nennen. Je nach Anwendung geben ganz andere Eigenschaften den Ausschlag für PTFE – wie zum Beispiel bei labortechnischen Anwendungen die einzigartige Temperatur- oder Chemikalienbeständigkeit und die extrem antihaftenden Eigenschaften oder die nahezu unbegrenzte UV- und Witterungsbeständigkeit. Deshalb sind bei unseren Projekten auch immer wieder ganz andere Herausforderungen zu lösen – und unser Team braucht viel geistige Flexibilität und den Willen, immer wieder Neues zu lernen, um Anwendungen genau zu verstehen und in serienreife Materiallösungen zu übersetzen. Ich wüsste nicht, welcher andere Werkstoff ein ähnlich breites Anwendungsspektrum abdeckt – von der radarbasierten Füllstandsmessung im Gülle-Silo bis zur reinweißen Ulbrichtkugel in der Photonik – und dabei gleichzeitig in allen Branchen absolute Standards setzt.