Mit dem „Smart Component Tester (SCoT)“ von Berghof Testing lassen sich erstmals Baugruppen am Ende der Montagelinie licht-, kontrast-, reflexions- sowie positionsunabhängig auf richtige Montage und Position der Bauteile prüfen. SCoT benötigt außerdem keine aufwändige, auf Werkstückträgern basierende Fördertechnik mehr – und ist deshalb sehr flexibel einsetzbar.

Um Baugruppen nach der Fertigung und Montage in allen relevanten Qualitätsparametern schnell und zuverlässig prüfen zu können, setzen aktuell viele Anbieter industrielle Bildverarbeitungssysteme mit Kameras für ihre Prüfsysteme ein.

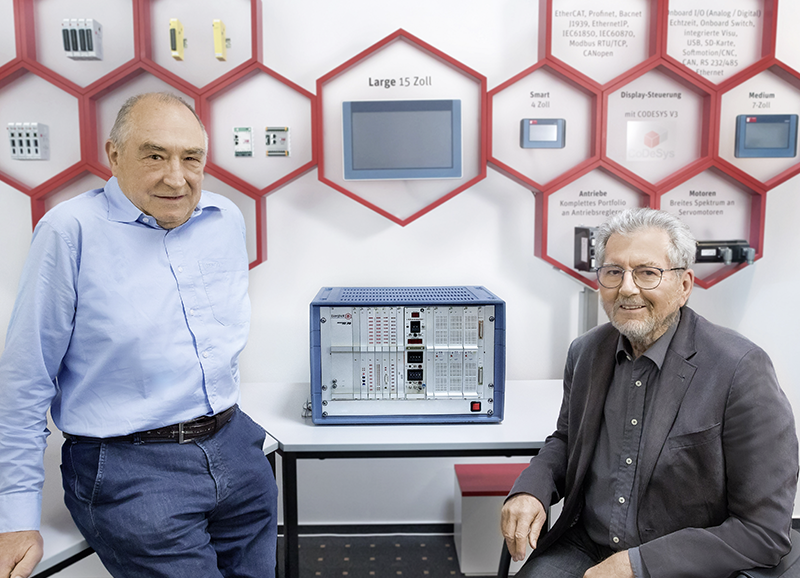

Dieses Verfahren hat seine Tücken: „Die bisher eingesetzten industriellen Bildverarbeitungssysteme sind besonders bei unterschiedlichen, lackierten Oberflächen und sehr verschiedenen Bauteilen mittlerweile nicht mehr das erste Mittel der Wahl“, erklärt Dipl.-Ing. Klaus Maichle, Projektleiter bei Berghof Testing.

Der Grund: Diese Systeme sind auf einen entsprechenden Kontrast der Bauteile und ein darauf angepasstes Licht angewiesen. Um überzeugende Ergebnisse erzielen zu können, sind deshalb bei verschiedenen Oberflächenlackierungen und großer Baugruppenvarianz eine Vielzahl von ausgerichteten Kameras erforderlich. Und das ist nur sehr aufwändig und damit teuer sowie für zukünftige Varianten unflexibel zu realisieren. In der Praxis verfälschen außerdem häufig Störlicht oder wechselndes Umgebungslicht die Ergebnisse.

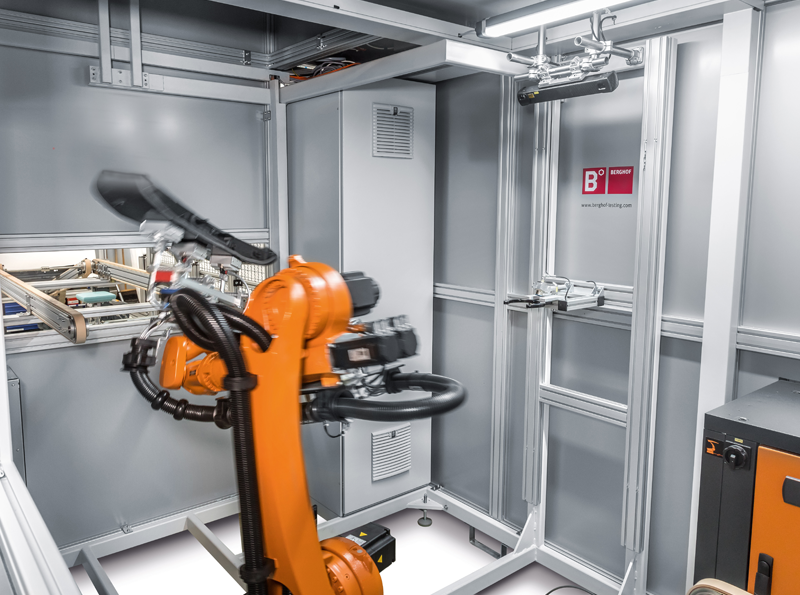

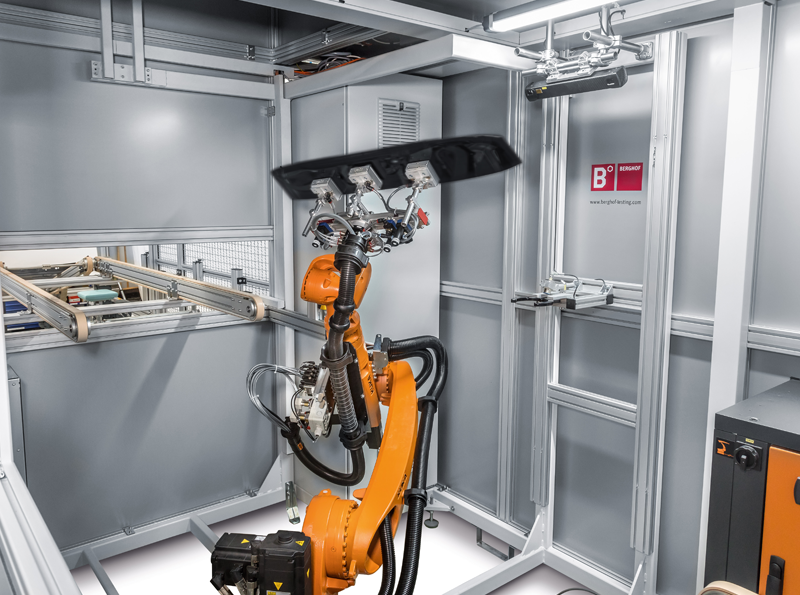

Klaus Maichle hat deswegen mit einem Team an Spezialisten für verschiedene Bereiche bei Berghof Testing für einen renommierten Automobilzulieferer ein ganz neues Prüfsystem entwickelt, mit dem diese Schwierigkeiten ein für alle Mal Geschichte sind. Zum Einsatz kommen keine Kameras, sondern spezielle 3-D-Scanner. Die optische Prüfung erfolgt hier über 3D-Bilder und ist absolut unabhängig von Licht, Kontrast, Reflexion und Position (alles über die Funktionsweise sehen und hören Sie im ausführlichen Produktvideo).

Diese Geräte haben aber noch einen weiteren Vorteil, den sich Berghof Testing bei seinem neuen Prüfsystem gezielt zunutze gemacht hat: Sie sind in der Lage, per Triangulation die exakte Position der zugeführten Baugruppe zu bestimmen. So kann Berghof erstmals auf die üblicherweise eingesetzten spezifischen Werkstückträger und damit teure Fördertechnik verzichten.